人机协作实现了曲轴箱质检

宝马集团兰茨胡特工厂拥有世界闻名的轻金属铸造车间。无论是三缸、四缸,还是六缸发动机,在这里都将为宝马旗下的所有车型制造曲轴箱。然而,曲轴箱的质检过程无法实现完全自动化,仍需要员工进行专业的检查。

为此,宝马选择了一台可直接实现人机协作的设备。MRK-Systeme 公司受托负责具体的实施工作。MRK-Systeme GmbH 公司运营部门负责人 Michael Mohre 表示:“人机协作以符合人体工学的设计让宝马的员工减轻了负担”。

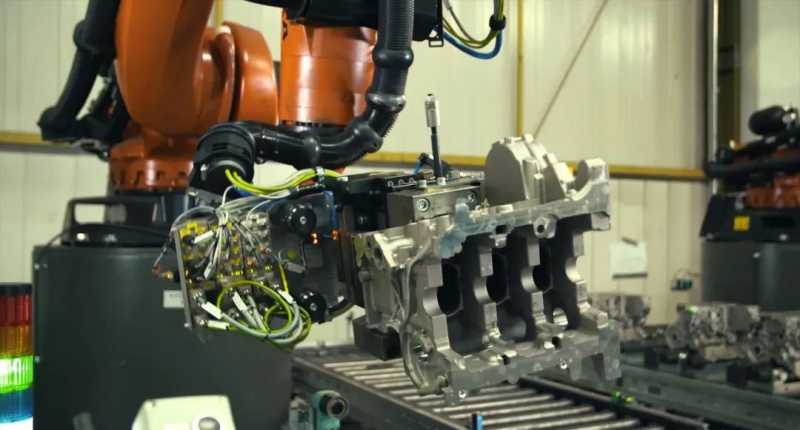

在这一年半的时间里,兰茨胡特工厂在生产线上一直采用两套相同的应用,并分别配有一台 KR 210 R2900 prime K 型 KR QUANTEC 系列库卡机器人(架装式结构)。在这两套应用中,各有一名工作人员通过操纵杆控制机器人的动作,以便用较为舒适的姿势检查工件是否存在缺陷。

机器人为检验过程提供支持

所有制成的曲轴箱通过输送带被运送至工作区。根据其结构型式,叠加的机器人控制系统选择用于操作机器人运动的相应程序。

工人借助操纵杆控制机器人的运动。在操作过程中,机器人沿着规定的轨迹移动至曲轴箱,闭合抓具将工件抓住并递给工人,然后工人用冷光灯检查曲轴箱是否有缺陷。

在此期间,机器人将重约 30 kg 的工件稳定保持在适合工人操作的高度。检验过程结束后,工人将机器人连同曲轴箱驶回输送带,再将曲轴箱放下。按下按钮即结束了这一人机对话的检验过程,工作人员可以按照检验结果记录工件合格与否。

计划拆除现有设备

这两套设备自 2015 年起就已成功地投入运行。在此期间,Mohre 及其同事一直致力于设备的扩展。他们未来还将另外设立两台用于质检的试验台。

Michael Mohre MRK-Systeme GmbH 公司运营经理:“我们从始至终都获得了非常积极的反馈。既能遵守加工周期,还能让员工的工作变得更加轻松。”

了解更多库卡机器人